Я не люблю стандартные системные блоки. Они большие, внутри много пустого пространства и занимают много места на столе. Мне надо чтобы блок стоял на столе, поскольку часто приходится залезать в него. Ну да, залезу и сижу там. Нет, например винты посторонние подключать или еще что-нибудь. В общем, когда я на него смотрю, мне хочется взять и отпилить половину. Вот я так и сделал. Купил в комиссионном отделе старый корпус за 300 р, снял боковые стенки, отпилил ножовкой по металлу лишнее и сделал вот такую компактную башенку. Её габариты 175х220х425 мм. Вот даже покрасил, а как же, это же самое главное.

Есть такие материнские платы формата mATX шириной 170 мм. Вот такую в этот корпус и установил. Во всем остальном это обычный офисный компьютер, ничего особенного. Плата ASRock LGA775 G41M-VGS3, двухъядерный intel E6600. Не дорогой кулер на процессор с двумя тепловыми трубками. Использую уже несколько лет на работе. Вот можно заглянуть во внутрь. Винчестер вписался на заднюю стенку и делает невозможным использование слота PCI-e, слот PCI доступен. Если все же приспичит использовать PCI-e, предусмотрено крепление винчестера над DVD-RW.

Вместо боковой стенки дверка на защелке, легко открывается и закрывается.

Лицевую панель склеил из оргстекла и деревянных линеек. Давайте заглянем в биос, температура процессора ни о чем. Ну да, вентилятор шумит по полной программе, так и помещение где он используется не тихое, так что не мешает.

Вот открываем дверку, прицепляем посторонний винчестер и работаем спокойно.

Вполне естественно, что меня, как любителя маленьких системных блоков, заинтересовали материнские платы формата mini – ITX размер 170 на 170 мм. Посмотрим на мою первую конструкцию на такой платке. Что у нас внутри. Системная плата Intel D945GCLF – 2 со встроенным двухъядерным процессором Intel ATOM 330. Блок питания FSP250 – 50 GLV. DVD-RW NEC AD-7590S slim. Винчестер Samsung HD200HJ. Память DDR2 – 2 gb. Для этого компьютера корпус я спроектировал и изготовил полностью сам из алюминия. Внутреннее пространство разделено на две части алюминиевой перегородкой. В одной части расположена сама системная плата, которая крепится на эту перегородку.

В другой блок питания, винчестер и DVD-RW.

Закрывается п-образной крышкой из того же металла. Этот корпус забит под завязку, никакого свободного места там нет. Температурный режим нормальный, все замечательно работает. Размер – 140 Х 220 Х 230 мм. Это такая скромная машинка для серфинга по Инету, офисных задач, обработки фото и так далее со своими задачами вполне справлялась. Давно это было, ещё раньше той первой башенки. Вот ещё вид сзади, ну и сама машинка целиком.

И наконец последнее детище. Материнская плата с сокетом FM1 GA-A75N-USB3, форм-фактор mini-ITX, чипсет AMD A75, процессор AMD A8-3870K, встроенная в процессор видеокарта AMD Radeon HD 6550D, память DDR3-4 gb, Кулер на процессор Scythe Samurai ZZ. Регулятор скорости вращения вентиляторов Scythe Kaze Master Ace. В этом компьютере под систему и ПО я использовал SSD Samsung 830 емкость 64 gb., под все остальное винчестер 2,5 Hitachi 250 gb. DVD нет. При необходимости использую внешний USB. Сначала я умудрился затолкать все это в корпус размером 230Х200Х170 мм. Пришлось использовать нестандартный блок питания и кулер на процессор был другой Scythe Kozuti, он гораздо более компактный. В принципе, в таком корпусе это все нормально работало, но все вентиляторы крутились на полных оборотах, температура процессора была на уровне 50 градусов. В данном случае меня это не устроило. Шумит, как пылесос не воет, но шипит, как разозленный кот. Поэтому корпус пришлось изготовить другой. Попросторнее. И стал он такой 240Х220Х360. Как видим, занимаемое место на столе почти не изменилось, а в высоту корпус значительно подрос. Ну а что, пусть растет. Вот так он выглядит

.

Вот еще задний план.

Внутренняя конструкция корпуса двухэтажная. На первом этаже расположились стандартный блок питания, регулятор скорости вращения вентиляторов, SSD и HDD. На втором этаже системная плата, установленная горизонтально.

Кулер процессора не гоняет воздух внутри корпуса, а берет его из вне через воздуховод, который я склеил из картона и оклеил его фольгой. Один конец воздуховода надет на вентилятор, а второй вставлен в рамку окошка, которое расположено на задней стенке, выходит наружу корпуса и закрыто металлической сеткой. На передней стенке расположен вентилятор 80Х80мм., который выдувает теплый воздух из корпуса, можно погреться.

Теперь всё стало нормально. И не шумит и температура компонентов нормальная, повышается на каких-нибудь тяжёлых задачах, например при конвертации больших видео файлов, процессор греется до 47 градусов, что так же довольно мало.

Конфигурация этой машинки меня вполне устраивает, никакая модернизация не предвидится. К тому же сокет FM1 больше не развивается и уступил место FM2. Конечно, если будет надо, можно поменять винчестер на более емкий и если вздумается перейти на 64 разрядную ОС, можно увеличить объем оперативной памяти, так что это законченная конструкция. Теперь о корпусе. Он из дерева. Склеен из сосновых реек и уголков. В общем, всё достаточно просто. Выпиливаем досочку для основания, к ней приклеиваем крепление для ножек, переднюю и заднюю стенку клеем ПВА, примерно посередине прикручиваем алюминиевую пластину на которой размещается системная плата и которая обеспечивает дополнительную жесткость конструкции.

Боковые стенки съёмные и вдвигаются в пазы задней и лицевой панели. Таким образом обеспечивается доступ к внутренностям. Склеены так же из продольных и поперечных реек, вентиляционные отверстия заклеены металлической сеткой, изнутри оклеены фольгой. Все это закрывается сверху деревянной крышечкой.

Всё, вот такой коротенький обзор, спасибо за внимание, будьте здоровы.

Сначала не хотел писать статью, думал слишком просто, потом увидел и и передумал.

Возможно те, у кого есть Raspberry Pi, какой-нибудь Mini-ITX или другой мини компьютер, задумывались над корпусом для него. Кто-то заказывает через интернет, кто-то пользуется коробкой из-под обуви, а я предлагаю сделать самому.

На коленке из того что есть.

Кстати, заранее прошу прощения за качество фотографий, под рукой был только телефон. И лишь когда полностью собрал корпус, появилась возможность сфоткать на нормальный цифровик.

Инструменты и материал

Для моей Mini-ITX я решил собрать корпус из старого компьютерного корпуса, купленного с рук за 100 рублей. Так же нам понадобятся плоскогубцы, ножовка по металлу, различные рашпили, зубила, молоток, дрель, изолента, супер клей, винтики, какие то резиновые фигнюшки, отвертка, резак, баллончик с краской, тряпочки, спирт, прямые (но гнущиеся в нужных местах) руки, карандаш, линейка и классная музыка, что бы чувствовать себя Тони Старком.

Возможные варианты

Вместо корпуса от компьютера можно использовать корпус от видеомагнитофона (он как правило тоньше, а значит обрабатывать проще), корпус от ресивера, телевизионной приставки, какой-нибудь игрушки или просто листы железа/пластика. Хотя я бы пластик не рекомендовал - уж больно он… согревающий. Хотя всегда можно наделать дырок для вентиляции.Изготовление

Для начала определимся с форм-фактором. Я решил сделать по принципу коробки с крышкой. Это просто, быстро и не требует каких либо специальных навыков.Так как корпус компьютера имеет форму буквы «П», необходимо его распилить на отдельные листы, что бы в дальнейшем с ними было проще работать. Собственно, его можно не распиливать, а выдалбливать, отламывать, гнуть, пока не сломается, в конце концов сточить до дыр с помощью точильного круга с моторчиком (ну не знаю я как эта штука называется, у меня это действительно точильный круг с моторчиком на 220в).

Начинаем делать коробку. Просто прикладываем наш девайс и обводим его карандашом. Да все так просто. К черту точность, инструменты все равно не позволяют быть точнее. Разумеется так делать не хорошо, поэтому вы можете нанести разметку любым удобным для вас способом. Кстати вот моя железка:

Разметку нужно наносить так, что бы после помещения железки внутрь, оставалось место до крышки и по бокам минимум 5мм. На счет дырок для периферии можно пока не заморачиваться - если их сделать до момента сгиба, то при сгибе стенка может согнуться не ровно. Поэтому дырки лучше сделать, когда коробка будет почти готова.

После нанесения разметки можно приступить к распиливанию. Еще в школе меня учили - «разметка не спиливается, она всегда остается на детали». Лишнее можно будет потом подравнять напильником (хотя я ее таки спилил).

почти распиленная деталька

Вот мы выпилили этот квадратик. Теперь пора пилить ему ушки. Проще показать, тем рассказать:

Дальше - интереснее. Если мы сейчас начнем сгибать края, то они они согнуться волной (не под прямым углом, а по дуге). Для решения этой проблемы я сначала в месте сгиба простучал зубилом линию. Можно наверное использовать что то вроде больших тисков, но у меня этого не было (были маленькие тиски - но они были маленькие… как то так).

Сгибаем деталь, получаем коробочку. Для того, что бы «ушки» не расходились, я приклеил их супер клеем. Поверьте, держится. Хорошо держится. Я когда накосячил и криво приклеил, отодрал только с помощью молотка, зубила и плоскогубцев. В дальнейшем супер клей был моим верным помошником.

Теперь нам нужны дырки для периферии. С помощью линейки и карандаша отмечаем на передней стенке место для отверстий. Тут необходимо рассказать как плата будет крепиться к дну коробки. Для того, что бы она не лежала плашмя, я вырезал из того же старого компьютерного корпуса ножки для материнской платы…

… и приклеил их супер клеем ко дну коробки! Потом отвинтил платку, сделал замеры для периферии и приступил к вырезанию отверстий. Сначала по углам просверливаем дырки, потом полотном от ножовки по металлу делаем разрезы (распилы?) между дырками. Тут мне пригодились тряпочки, которыми я оборачивал полотно.

В общем то с нижней частью коробки можно заканчивать. Стачиваем все неровности не грубым (нежным?:)) напильником. Кстати, помните я говорил про резиновые фигнюшки? Я не знаю что это такое, похоже на какие то заглушки. Я нашел их в мешочке с винтиками от корпуса своего компьютера. Кстати там же я нашел красивую сетку-решетку, которую в последствии припаял к крышке над радиаторами платы. Так вот эти резинки можно использовать как ножки. Сначала вырезаем из изоленты кружочки по размеру резинок и приклеиваем ко дну коробки. После покраски их можно будет отодрать и на их место приклеить резинки (да, тем же самым супер клеем).

Дальше приступаем к изготовлению крышки. Делается она точно так же как и нижняя часть коробки. Только стенки я сгибал плоскогубцами, получилось не очень аккуратно, зато с зубилом не пришлось мучиться. Отверстие для решетки вырезается так же как и для периферии. Когда все готово все детальки необходимо протереть спиртом или, проще говоря, обезжирить. На счет рисунка на крышке. Я просто нашел изображение дракона в гугле, распечатал его и вырезал. Далее на крышку наклеил несколько полос изоленты:

Потом приложил дракончика и аккуратно обвел все его контуры резаком. После этого убрал остатки бумаги и изоленты, получилось нечто вроде этого:

Да, кстати, решетка! Ее я просто припаял (только не смейтесь):

Когда все готово, пора приступать к покраске. У меня был баллончик с черной краской для нанесения на пластик. Пару пшиков и ждем когда детальки высохнут.

После этого приклеиваем ножки, привинчиваем плату и закрываем крышкой. Готово! Еще несколько фоток напоследок:

Добрый день, хабровчане. Большое спасибо за инвайт! И хотя начинать с перевода чужих постов - не самая хорошая идея, возможно, этот проект самоделки еще кому-то покажется мега-крутым.

Это перевод поста с форума Оverclock.net. Пользователь Show4Pro решил вытащить все внутренности своего супер компа и повесить все на стену. Прекрасная идея прекрасно реализована. Кому интересно, как это собиралось и как это работает - велкам под кат.

Последний раз я обновлял свою домашнюю машину 1,5 года назад. Ну и подумал апгрейдить тачку до i7 (до этого был Bloomfield), хотя на самом деле, более мощный процессор мне не был нужен. Хотел купить новый корпус - Corsair 900D, чтоб поменять 8 летний Super Armor. Но хотелось чего-то особенного, уникального. В Battlestations на Reddit-е я наткнулся на очень простое, но элегантное решение - настенный комп. И с этого начался весь проект.

Комплектующие:

Процессор: Intel Core i7 950

Материнская плата: Asus Rampage III Extreme

Видеокарты: 2 x AMD HD7970

Оперативка: 6 x 2GB Corsair Dominator

SSD диски: 4 x 120GB Corsair Force GT SSD

HDD диски: 2 x 1TB WD Caviar Black

2TB WD Caviar Green

1.5TB WD Caviar Green

Блок питания: Corsair AX1200i

Звук: Creative Sound Blaster Zx

Охлаждение:

Охлаждение для CPU:

Радиатор для CPU с водяным охлаждением EK Supreme HF Full Copper

Помпа Swiftech MCP655 /w Speed Control

Сам охладитель FrozenQ Liquid Fusion V Series 400 ml Reservoir - Blood Red

Радиатор XSPC RX360 Performance Triple 120mm Radiator

Охлаждение GPU

Радиатор для видеокарты EK FC7970 - Acetal+EN

Помпа и охладитель - те же, что и для проца.

Swiftech MCP655 /w Speed Control

FrozenQ Liquid Fusion V Series 400 ml Reservoir - Blood Red

Радиатор водяного охлаждения Watercool MO-RA3 9x120 LT Radiator

Другое:

Патрубки для системы охлаждения

Koolance QD4 Quick Discounnect No-Spill Coupling

Bitspower G1/4 Silver Triple Rotary 90deg Compression Fittings

Monsoon Free Center Compression Fittings

Сгибающая канавка для трубы Phobya Angled Clip 90° Tubing Guide

Холдер Phobya Terminal Strip Tubing Clip/Holder

Сами трубки охлаждения (красного цвета) PrimoChill Advanced LRT Tubing Bloodshed Red

Хладагент фосфорицирующий, синего цвета EK UV Blue Non-Conductive Fluid

Кабели:

Bitfenix Alchemy Premium Sleeved Extensions

Corsair Individually Sleeved Modular Cables

Создание.

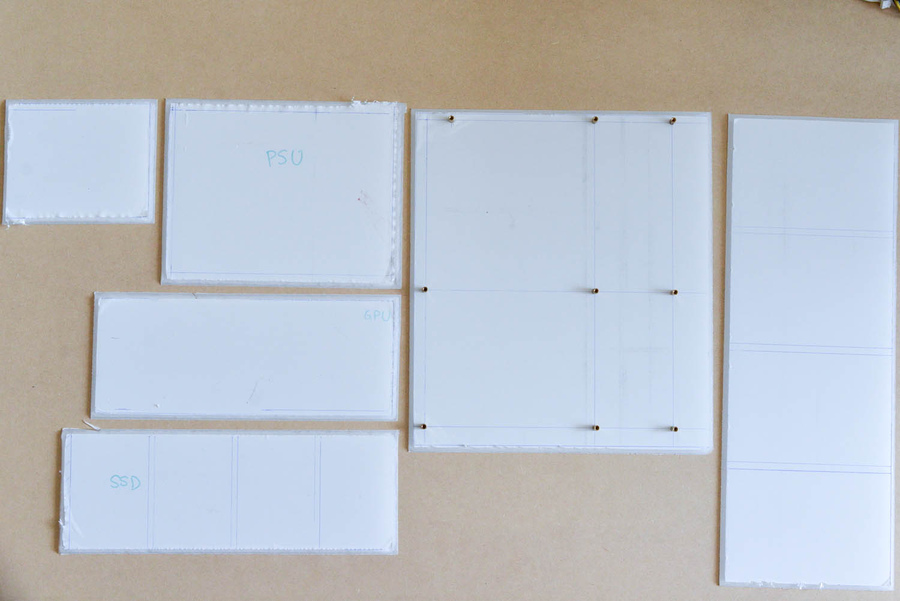

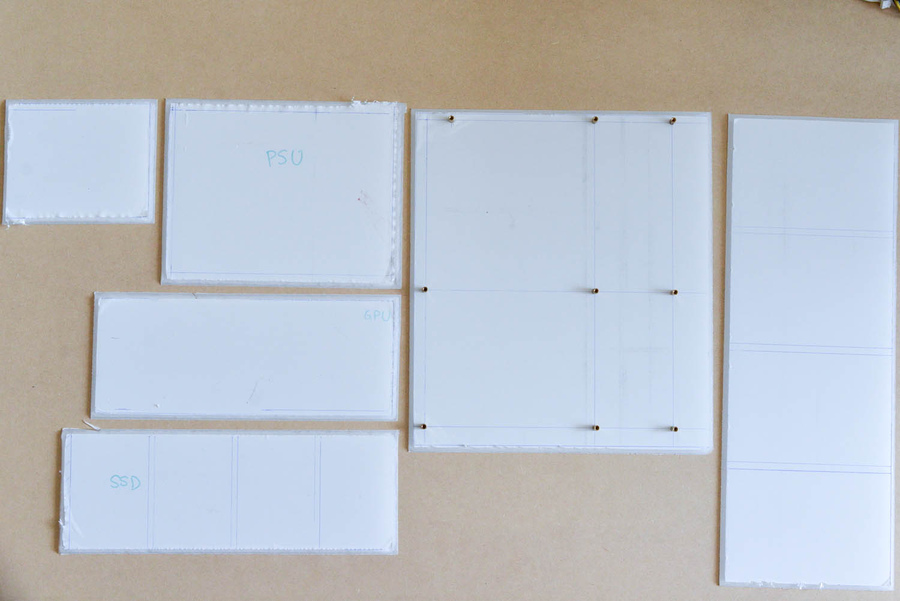

Для начала, я сделал фотографии всех компонентов в их реальных размерах и скомпоновал все это в Фотошопе. Таким образом, я смог перемещать их по рабочей поверхности и решить, как это будет выглядеть. Ну и это нужно для разводки трубок охлаждения. Вот пара макетов:

От этого отказался, из-за пустого места в правом нижнем углу. А материнка оказалась слева, хотя должна быть в самом центре и притягивать внимание ко всей панели.

Тут тоже куча места справа, хотя блок питания и материнка уже ближе к центру. В финальной версии трубки охлаждения тянутся по всему правому краю, плюс там появились два термометра.

Переношу чертеж материнки на акриловый лист.

Так как видеоадаптеры будут далеко от материнской платы, я заказал удлинители для PCIe слота для каждой из карт на eBay. Это я тестирую, как они работают. Правда, потом у меня были огромные проблемы с перекрестной работой карт из-за дешевых неэкранированных проводов. Они оказались друг над другом и создавали серьезные помехи. Система висла на загрузке Биоса. Ее удалось запустить лишь с одной картой. В конце концов, мне пришлось раскошелится на очень дорогие кабели с хорошей защитой. Но об этом - позже.

Товар прибыл!

БОльшая часть водяного охлаждения - из Performance-PC. Они даже подарили мне футболку и целых два коврика для мышки!

Акриловая подложка для материнки.

Все акриловые панели обрезаны под 45°, чтоб достичь эффекта свечения края.

Отверстия просверлены, крепления установлены.

Та-да!!! Оказывается, мама Rampage III Extreme - формата eATX. А это - для АТХ формфактора.

Правильную eATX-подложку я сделал позже.

Пора выпотрошить мой старый пыльный корпус.

В старом компе диски вставлены в боксы Vantec HDCS, которые из 2-х 5.25"-х делают 3 бокса для HDD.

Видеокарты.

Подложки для всех компонентов.

Кастомные крепления для помпы из акрила.

Крупный план черновой отделки, сделанной с помощью настольной пилы. Позже их нужно будет отшлифовать.

В центре каждой пластины есть треугольный разрез. Он будет отражать свет, который проецируется перпендикулярно внутри пластины на краях. Без разреза края еле светятся.

Тест со включенным светом на панели с звуковухой.

Все панели отшлифованы влажной наждачкой на 120.

Крупный план шлифовки.

Все задние панели с готовыми отверстиями.

Под столом - акриловый снег.

Подготовка к покраске в красный цвет.

Удивительно, но Corsair сделал термопрокладки на лепестках, хотя они не нагреваются вообще.

Разметка всех компонентов на основной плате, чтоб отметить различные щели и отверстия. Доска - 1/4" 48 х 30 ДВП.

Все щели и отверстия отмечены на своих местах.

Готовлюсь вырезать слоты лобзиком.

Приклеиваю рамку.

Внутренние края выкрашиваю в черный - под цвет карбоновой пленки.

Пайка светодиодных лент.

Рабочее место.

LED-ленты. Временное крепление.

Клею гигантскую виниловую пленку. Это была самая жестокая часть. Я чуть не получил инфаркт. Как наклеивать пленку на экран телефона, только х1000 больше.

Нет пузырей!

Использую алюминиевый скотч, чтоб скрыть LED на лицевой стороне панели для жестких дисков, между ними.

Мой помощник - Томми.

Все подложки установлены на свои места на общей плате на винтах №10. Их вкрутил в заранее подготовленные отверстия.

Проверка света.

Прибыла охлаждающая жидкость и кабели. Я использовал Bitfenix для компонентов и Сorsair - для блока питания.

Слева - Bitfenix, справа - Сorsair. У Bitfenix-а нет черной термоусадки на концах, поэтому Корсар выглядит круче.

Красные стяжки, чтоб подтянуть висячие провода.

Задняя сторона. Все кабели подсоединены.

Тестируем на герметичность, пока вся система лежит на полу - так проще устранять проблемы.

Первый запуск.

Не грузится. Подключился через iROG USB к ноутбуку, чтоб посмотреть лог загрузки. Оказалось - система застряла на VGA BIOS-е. Отключил одну из видеокарт - все заработало. Попробовал подключить другую - тоже работает. Обе карты - нет. Провел небольшое исследование и выяснил, что неэкранированные PCIe-удлинители с ленточными кабелями очень восприимчивы к электромагнитным помехам. Попробовал экранировать их, обернув в несколько слоев алюминиевой фольги.

После 4-х слоев фольги мне удалось запустить обе карты. Но машина сразу висла, как только запускал любую игру или какой-нибудь 3D редактор. Мало того, мой Soundblaster тоже каскадом связан шлейфом со слотом 3 x1 PCIe, и это также сильно мешало работе видюх и вешало систему.

В результате, с болью в сердце, пришлось заказать дорогие защищенные удлинители для слотов PCIe от 3М (ок. 100$ каждый)

Экранированные удлинители 3М на месте. Они оказались длиннее предыдущих и теперь обе видеокарты дотянулись до PCIe х16.

Поменял предыдущий звук на SoundBlaster Zx. Этот выглядит потрясающе!

И напоследок

На данный момент все работает гладко. Установка имеет всего 2 вентилятора. На БП он едва шевелится, и еще один я поставил на чипсет - очень тихий. Помпа работает на самой низкой мощности, так что комп вышел довольно тихим. Единственная штука, которая раздражает - оказалось, что вне корпуса слышна работа некоторых компонентов. В моем случае это - жужжание видюх и 1ТВ винчестера.Хладагент EK UV очень чувствителен к ультрафиолету. Я знаю, что нельзя смешивать охлаждающие жидкости, чтоб сохранить их свойства, но черт возьми, если бы я использовал ее неразбавленной - не смог бы увидеть спирали в резервуаре. Для обеих контуров я взял примерно 1/8 от банки, остальное - дистиллированная вода.

От переводчика

Никак не претендую на хоть какое-нибудь авторство это невероятного проекта. Просто я - журналист, с образованием электронщика, и заниматься такими вещами - моя мечта. И если честно, я бы сделал стол, а не стену. Вот и решил, вдруг не все Хабровчане сидят наИтак, года полтора назад, мне впервые попался на глаза прозрачный корпус Clear Tech, или уж не помню точно, как он там назывался. С тех пор у меня появилась смутная мысль, что неплохо и мне сделать нечто подобное. Ещё раз, внимательно его осмотрев, я понял, что о повторении не может быть и речи, тем более, что мои финансовые возможности сильно ограничены. Поэтому я создал свой конструктив, возможно не такой эффектный, но вполне жизнеспособный, и к тому же пригодный для повторения. Об этом можно говорить с полной уверенностью, поскольку начав делать один корпус, я сделал их три штуки, их названия вынесены в заголовок.

Оговорюсь, что ребятам, не державшим в руках штангельциркуль, вряд ли ли стоит браться за подобную конструкцию, возможно, стоит для начала попрактиковаться и попробовать создать нечто попроще, типа вот такого светильника.

Только для того, чтобы научиться резать и клеить оргстекло. Об этих простейших операциях я писать пожалуй не стану, т.к. это неоднократно делалось до меня.

В общем-то, судите сами - сделать такой корпус достаточно просто. При его изготовлении, я не рисовал чертежей, так как оргстекло я не покупал в магазине (это достаточно дорогая вещь), а подыскивал его у себя на работе (ну к примеру лист красного плекса, которого хватило на весь корпус КTП-5 ROUGE, обошелся мне в бутылку водки), но отсюда вытекала дополнительная трудность - мне надо было всё время учитывать разную толщину оргстекла, чтобы в целом всё выглядело достаточно аккуратно.

Итак, для начала нужно иметь материал для боковых и задних стенок, для боковых, достаточно больших стенок, не стоит брать оргстекло тоньше 5 мм, задняя стенка, должна быть не менее 8 мм толщины. Дальше можно приступать к изготовлению верхней и нижней крышки. Нижняя крышка вырезана из 10 миллиметрового оргстекла, верхняя - 6мм. Обе крышки должны быть абсолютно одинаковыми, естественно сперва я сделал толстую нижнюю крышку, а по ней подогнал более тонкую верхнюю. Если есть возможность, лучше отфрезеровать обе крышки за один проход. Далее 4 вертикальных стойки. Они также вырезаны из 10 миллиметрового плекса, в нижней части каждой, два отверстия с резьбой М3, в верхней части, одно отверстие М3. Передние стойки я просверлил под обрез крышек, задние стойки с отступом, для задней стенки, которая тоже сделана из 10 мм оргстекла, так как несет на себе тяжелый блок питания. Должен сказать, что мне не попадалось оргстекла, толщина которого выражалась бы столь круглыми цифрами, как 6 и 10. На самом деле, везде размер толщины, шел с десятыми и сотыми долями, например 6,35 и 10,2. Так что, принцип, семь раз отмерь, один раз отрежь, действует здесь на 100%.

После того как эти 6 деталей свинчены, я сразу привинтил к нижней крышке пластиковые ножки, чтобы лишний раз не царапать нарождающийся корпус. Каркас готов, и можно сказать, что треть дела сделана. Конечно остается достаточно большая работа, но с этого момента всё что делается, делается наглядно. Делаем заднюю стеночку, её размеры, если следовать вышеприведенному чертежику - 470х(140-минус удвоенная толщина боковой стенки). Т.е. если боковые стенки сделаны из плекса 6,35мм, то ширина задней крышки 140-(6,35х2)=127,3.

Стоит пожалуй сразу сказать пару слов о размерах. Эти размеры не являются, чем-то супер-рациональным, я взял их почти с потолка. И как видно на фотографиях, они с легкостью могут быть изменены.

Итак задняя стенка. С её общими размерами мы определились, её уже можно привинчивать на её законное место, но это ещё не всё, ведь задняя стенка несет множество функциональных нагрузок. На этом этапе приходит черед материнской платы. Она установлена на куске оргстекла размером 600х290х4. Этот кусок плекса закреплен на внутренних сторонах вертикальных стоек четырьмя винтами М3. Здесь не требуется большой точности, и толщина этого куска большой роли не играют. Но дальше потребуется действовать предельно внимательно. У современных материнок в среднем 9-12 крепежных отверстий, я нарезал такое-же количество количество кусочков оргстекла размером 10х10х8, в центре каждого отверстие с резьбой М3. Короткими винтиками М3 привинчиваем эти кусочки к материнской плате, естественно, винты со стороны деталей, плекс с гладкой стороны. В дальнейшем остается только аккуратненько намазать эти кусочки плекса клеем изготовленным из опилок того же плекса, размоченного в дихлорэтане и приклеить на место.

Из старого корпуса компьютера я выпилил часть задней стенки с решеточкой для установки плат расширения. Вставляем в два крайних разъема мамы две любых платы, закрепляем на них решеточку и …теперь наступает черед дихлорэтана. Свинченный до этого каркас, плюс привинченную к нему заднюю стенку, а также заранее установленную в этом каркасе, с учетом дальнейшей установки блока питания, полосу плекса (600х290х4) - весь этот конструктив кладем на бок. А затем берем материнку, на которой установлены платы и решеточка, с уже привинченными к ней кусочками плекса, смазываем их дихлорэтановым клеем и приклеиваем всё это на 4-ех миллиметровую полосу плекса, с таким расчётом, чтобы решеточка встала вплотную к задней стенке.

Поскольку задняя стенка прозрачная, то не составит особого труда аккуратно разметить отверстия в ней. Чтобы лишний раз не царапать оргстекло, я пользовался тонким фломастером. Впоследствии его следы можно стереть спиртом. Дальше - дело техники: высверливаем, выпиливаем, кромки выравниваем шабером. Остается проделать точно такие же манипуляции с блоком питания, и задняя стенка готова. На моих корпусах, правда есть ещё кое-какие мелочи: вентилятор, разъемы питания, разъемы для колонок, но все эти детали имеют второстепенное значение. Их установка не представляет особой сложности и я упомянул о них только ради соблюдения объективной реальности.

Ну, надеюсь я изложил процесс изготовления задней стенки достаточно доходчиво, но на всякий случай привожу небольшую иллюстрацию. И ещё раз должен сказать, что сделав три корпуса, я убедился, что не существует единых размеров. Все металлические вставочки, были от разных корпусов и соответственно имели разные размеры, точно так же и всё три материнских платы имели несколько различную конфигурацию выходных разъемов.

Дальше надо сделать нечто вроде небольшой этажерки для установки винчестеров и CD-ROM-ов. Я делал эту вещь из расчета установки трех CD-ROM, поэтому, если кого-то это не устраивает, то размеры придется изменить.

Итак размеры для высокого блока, две стойки для крепления FDD и HDD - 323,5х130х8, в обоих узких торцах я просверлил по три отверстия под резьбу М3. К верхней стороне привинчивается донце полочки для CD-ROM-ов - 170х146,5х8, нижний торец будет привернут к 10-ми миллиметровой нижней крышке корпуса. Боковые стенки коробочки для CD-ROM сделаны из более тонкого оргстекла - 5мм, они привернуты к торцам к 8-ми миллиметровым верхней и нижней крышке. Остается разметить отверстия для крепления CD-ROMов, а также 3-х дюймового дисковода и винчестеров, ну это особого труда не составляет. Зато неожиданно трудной задачей, для меня, стало найти достаточно длинные винтики с дюймовой резьбой, чтобы закрепить винчестеры, через 8-ми миллиметровый плекс. Проблему эту я решил, когда разобрал какой-то старинный принтер.

И ещё одно. Для жесткости конструкции я приклеил к боковым сторонам ящичка для CD-ROMов небольшие вставочки из оргстекла, они привинчены к вертикальным стойкам винтами М3. В общем-то, в моем конструктиве, получилось больше винтов, чем склеек. Вероятно что-то можно было бы упростить, но я стремился к тому, чтобы было максимально удобно, всё разобрать и получить доступ к любой точке корпуса. Мне это нужно было, поскольку в моих корпусах кроме самого компьютера, смонтировано ещё несколько приятных мелочей.

Так, осталось сделать переднюю стенку. Принцип тот же, что и с задней стенкой - вырезаем в размер, закрепляем к передним вертикальным стойкам и обводим фломастером места пропилов для CD-ROMов и флоппика. Ещё на передней панели есть отверстие для индикатора. В это отверстие, точно по размеру, я подогнал кусочек плекса другого цвета. Дело это не очень легкое, но потихоньку можно аккуратненько всё подогнать - получается очень эффектно, даже лучше чем на фирменных корпусах. Вклеить эту вставочку можно используя медицинский шприц с тонкой иглой, чтобы не наляпать на переднюю панель избытков дихлорэтана.

Несколько раз я использовал подобный прием, срабатывало практически всегда. Главное не торопясь подгонять вставку, многократно примеряя её на нужное место. И ещё: вставочку лучше не пилить напильником, а с усилием скрести её торцы просто сточенным на наждаке, куском ножовочного полотна.

Установить кнопочки включения, сброса и прочая, достаточно просто. Я использовал в разных корпусах, разные кнопочки, какие удавалось достать - впаивал их в соответствующую печатную плату, которая впоследствии привинчивалась к держателю из оргстекла. На него же крепится небольшая плата в которую впаяны светодиоды - каждый строго над кнопочкой. Держатель установлен между стойками, на которых закреплены винчестеры, то есть он не должен быть по ширине, больше ширины винчестера. Полагаю, что такую достаточно простую деталь, каждый может спроектировать и склеить сам, в соответствии с имеющимся у него кнопочками. И кроме того, кнопочки можно установить не только горизонтально, но и вертикально. В общем, с этой стороны никаких трудностей не предвидится. С двумя боковыми стенками тоже всё достаточно просто - надо только вырезать их в размер и закрепить 4-мя винтами М3 к вертикальным стойкам. Идеально было бы найти винтики с декоративными головками, но пока мне такие не попались на глаза, хотя я не пожалел времени обойти весь Митинский и Москворецкий рынки.

…собственно всё началось много лет тому назад, году где-то в 78,когда мне было четыре годика... Приходя в гости к родственникам мне доставали большой железный ящик с инструментами, лампочками, выключателями и подобного рода «хламом», после чего на протяжении всего «похода в гости» меня – не видно и не слышно. К слову сказать владелец того ящика, мой дядя, с очень прямыми руками…

В настоящее время работаю мастером столярного участка, тяга ко всему, что содержит микросхемы преследует на протяжении долгого периода времени, ну а с момента когда приобрел первый компьютер систематически в голове появлялись мысли «что-то с ним сделать». Потом узнал что такое моддинг… И с того момента нет ни дня,что бы не думать о этом… Кстати, это моя первая работа…

Наверное, хватит вступлений, перейдём непосредственно к сути. Мой любой мод начинается с продолжительного обдумывания того, что я хочу сделать. Чертежи как правило не делаю (а зря:)), многие мысли приходят во время выполнения работы. К сожалению, на момент начала выполнения мода не думал о том, что где-то (в интернете) буду показывать свою работу, поэтому фотографий не очень много… Ну начнём…

Разумеется началось всё с поиска корпуса системного блока, был куплен повреждённый корпус неизвестного происхождения, который послужил основой системного блока. В мыслях было сделать деревянный корпус и, причём что бы было не стыдно показать знакомым, ну а так как это первая моя работа решил остановиться на классической компоновке. Железо покупалось всё новое, вот список того, что использовалось

ЦП Core 2 Duo E8400 , 3000 MHz (9 x 333)

Системная плата Asus Maximus Formula

Память OCZ XTC SLI OCZ2N800SR2G * 2 Шт

Видео ATI Radeon HD 3870 (RV670)

Звуковой адаптер Analog Devices AD1988B @ Intel 82801IB ICH9

Звуковой адаптер C-Media CMI8738/C3DX Audio Device

Дисковый накопитель ST3500320AS ATA Device (500 Гб, 7200 RPM, SATA-II) * 2 Шт

Оптический накопитель TSSTcorp CDDVDW SH-S202H ATA Device

Блок питания CHIEFTEC CFT-500-A12S

Процессорный кулер Noctua NH1-U12P

Вентиляторы ThermalTake Cyclo Blue Pattern A2450 * 2Шт

Я не считаю многочисленные светодиоды, неоновые подсветки,проволочки и т.п. Из инструмента использовались те которые есть в любой столярной мастерской… К сожалению дремеля у меня нет... Пока…

Собственно начал я с переклейки лицевой панели, основания и крышки системного блока. В столярном деле самое главное это не забывать золотое правило семь раз отмерь, потом еще раз отмерь и только потом отрежь, поэтому отрезать всё лишнее будем потом.

Вот фото будущей лицевой панели:

Сделаю небольшие пояснения. Для верхней крышки и лицевой панели переклеивал щиты из дуба и вгонял на толщину где-то 17-22мм, потом доклеивал реечки по краям. На лицевой панели делал разметку приставляя к железному каркасу системного блока, после чего балеринкой и ручным лобзиком делалось отверстие под 120-й вентилятор. Далее из фанеры делаем боковые стенки

На следующих фото видно как будет открываться боковая стенка. Плюс – при снятии стенки открывается хороший доступ ко всем внутренним компонентам системного блока, минус – Для того что бы открыть полностью надо отодвинуть корпус от стенки… К счастью открывать приходится не часто…

Когда заготовки готовы, начинается подгонка всех деталей будущего корпуса друг к другу. А так же доделывание всякого рода мелочей…

Впоследствии должны получить практически собранный корпус, готовый к дальнейшей обработке (шлифование, покраска)

По прошествии некоторого времени (было много работы) приступаю к подгонке каркаса корпуса. Дело в том что не в лазили вентиляторы, пришлось немного подрезать. Ну а так как дремеля у меня нет, то используем болгарку (не забываем о Технике безопасности)

И обрезав всё что нам мешало

приступаем к подготовке каркаса к покраске. В силу ограниченности средств решено было ограничиться только зашкуриванием и собственно самой покраской…

Пока сохнет первый слой краски на боковой стенке вырезаем окно (лобзик, руки) и ставим заранее вырезанное стекло на склеивание

Понятное дело процесс покраски занимает немало времени, промежуточные слои необходимо шкурить (наждачная бумага 500-600),снова красить и т.д. и т.п. В итоге получаем каркас готовый к сборке

Но не все детали корпуса готовы к сборке, поэтому занимаемся покраской «деревянной составляющей»

По неизвестным причина сам процесс покраски сфотографирован не был, но могу сказать, что всё было покрашено краской DUFA.Вскрывалось на 4 раза со шлифовкой между слоями (зерно наждачная бумага 600-800),потом вскрывалось лаком на 2 раза…приступаем к сборке…Фото тоже почему-то не делались, могу только заметить, что сборка проходила на протяжении 2 месяцев (недоставало материнской платы,ждал когда привезут)Пока был в «режиме ожидания» занялся блоком питания.

Вставил синие светодиоды, вырезал боковое окошко подключил вентилятор на 7 вольт …Вообще стандартные процедуры направленные на «улучшение внешнего вида и эксплуатационных свойств» сего девайса. Вентиляторы в корпусе также подключены на 7 вольт (передний) и 5 вольт (задний). Подсвечены крышка отсека USB,сюда же выведена кнопка включения компьютера

Что позволило не ставить кнопку включения непосредственно на лицевую панель. Лоток DVD-рома также подсвечен и вместо кнопки открывания поставлен геркон (находится прямо за наклейками которые были потом удалены:))

Ну и, наконец финальные фото

В настоящее в голове вынашиваю планы по постройке корпуса на основе Core i7.Ну и, разумеется надеюсь это моя не последняя статья,мною ещё сделаны тестовый БП, мышка(скорее отработка технологии шпонирования).

Сделал: Михаил Копылов